Lo stato dell’arte della manifattura digitale in Italia

IL CONTESTO

Come già teorizzato in un nostro precedente articolo (cfr. Internet delle cose e servitizzazione, Marzo/Aprile 2015), lo scenario competitivo è cambiato in modo radicale negli ultimi anni. Volendo riassumere di seguito i principali elementi distintivi, si possono descrivere almeno due fenomeni principali:

- Frammentazione & Personalizzazione: la domanda sarà sempre più frammentata, portando le aziende a gestire gamme di prodotti sempre più ampie. È il ben noto paradigma della “coda lunga” di Chris Anderson, secondo cui il business del futuro non consisterà tanto nel produrre pochi prodotti in elevate quantità, bensì nella capacità produrre gamme sempre più ampie di articoli, con domanda ridotta.

- Servitizzazione: la creazione di valore da parte delle imprese sarà sempre meno legata alla vendita di prodotti fisici, bensì all’erogazione di servizi connessi ad essi, in grado di aumentarne le funzionalità o estenderne la vita utile.

Di fronte a queste nuove e differenti esigenze competitive, i paradigmi produttivi tradizionali manifestano alcuni limiti. La saturazione degli impianti, la lottizzazione spinta e la ricerca spasmodica di economie di scala, non sono più leve in grado di garantire competitività in un mercato che richiede personalizzazione e reattività. Non si parla più di mass production, bensì di mass customisation, in termini di capacità di realizzare lotti piccoli, anche unitari, garantendone la competitività economica. Raggiungere efficienze significative in un contesto di produzione personalizzata richiede cambiamenti organizzativi, metodologici ed informativi di grande portata: occorre dinamicità gestionale, collaborazione tra i nodi della filiera e sistemi flessibili di produzione.

Per soddisfare queste esigenze sono oggi disponibili nuove tecnologie digitali, la cui maturazione sta avvenendo a ritmi esponenziali. The Economist[1], Scientific American[2], McKinsey[3], Gartner[4], The Boston Consulting Group[5], negli ultimi anni hanno ben delineato i potenziali benefici legati ad una loro diffusa applicazione nell’industria, evidenziando l’opportunità di trasformare i prodotti, i processi ed i modelli di business, teorizzando l’avvento di una nuova rivoluzione industriale.

Tutti questi articoli, a diverso modo, richiamano i concetti di Quarta Rivoluzione Industriale e Industry 4.0, ovvero come le nuove tecnologie digitali possano modificare in modo disruptive prodotti, processi e modelli di business.

Queste ricerche, hanno avuto il pregio di tracciare un quadro chiaro delle potenzialità teoriche delle tecnologie digitali.

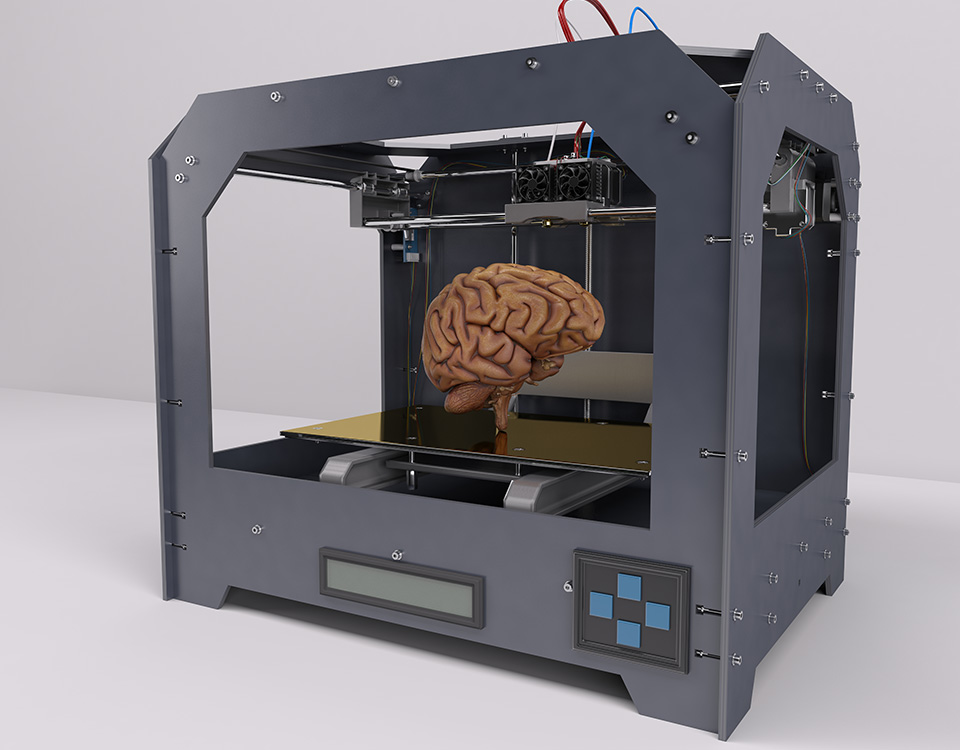

Grazie ad una loro attenta lettura e classificazione, è stato possibile individuare le tecnologie più promettenti tra le decine citate e trattate, considerando non solo le tecnologie più “popolari” oggi, bensì cercando di prevederne lo sviluppo negli anni a venire. Da questa cernita, sono emerse 7 “aree tecnologiche” che, secondo noi, possono guidare in primis questa rivoluzione: Stampa 3D, Internet delle Cose, Realtà Aumentata, Realtà Virtuale, Robotica e Intelligenza Artificiale, Nanotecnologie e Social Manufacturing.

I numerosi contributi che la letteratura propone manifestano però alcuni limiti legati perlopiù alla profondità delle analisi e all’approccio troppo spesso qualitativo. Quasi sempre il punto di partenza delle trattazioni è infatti l’illustrazione di pochi (e ormai ben noti) casi eccellenti, che sono tendenzialmente lontani anni luce dal tessuto industriale italiano medio. Inoltre, tali contributi tendono a focalizzarsi verticalmente su una tecnologia, perdendo di vista le (possibili) sinergie con le altre, in grado di amplificare gli impatti.

LA NECESSITÀ DI UNA RICERCA IN ITALIA

Da maggio 2013 sino a maggio 2015, il Laboratorio Research & Innovation for Smart Enterprises (RISE) dell’Università di Brescia, ha progettato ed erogato una survey nazionale con l’intento di supportare la creazione di conoscenza su questa specifica tematica. Prendendo spunto dalle precedenti lacune, il nostro interesse prioritario è quindi stato quello di contribuire alla creazione di evidenze empiriche ottenute analizzando a 360° queste tecnologie digitali, considerando sia come vengono percepite/ utilizzate dalle aziende manifatturiere, sia come sono proposte sul mercato dai provider tecnologici.

È davvero in corso la rivoluzione digitale anche in ambito manifatturiero?

Questa la domanda principale a cui la ricerca ha voluto dare risposta, anche se può parere quasi paradossale; sta di fatto che a questo interrogativo non è stata (ancora) trovata una risposta certa, come peraltro sosteneva Paul Markillie che, nel report di The Economist a fine 2012, affermava: “as manufacturing goes digital, it will change out of all recognition”.

Nella ricerca, intitolata The Digital Manufacturing Revolution[6], i dati che derivano da osservazioni della realtà, vengono utilizzati per validare (o smentire) teorie / modelli precedentemente formulati. In particolare sono 4 le fasi di lavoro: (I) Survey utilizzatori, (II) Interviste a provider, (III) Interviste ad esperti ed infine (IV) Casi di studio. Coerentemente con la chiusura il mese scorso della fase (I), nel proseguo dell’articolo ogni qualvolta si parlerà di “ricerca”, si farà riferimento solo a questa prima fase di lavoro.

La survey si focalizza sul comparto manifatturiero italiano, e si rivolge a tutti i settori (partendo dall’industria alimentare, passando per la metallurgica, il machinery, sino all’automotive), senza vincoli dimensionali. Questa scelta è stata fatta con cognizione di causa, in virtù della volontà di indagare se (e come) tali tecnologie possano essere un elemento abilitante ad una rivoluzione trasversale e democratica, accessibile a imprese di qualsiasi settore & dimensione.

Più nello specifico, l’indagine ha avuto l’obiettivo di rispondere a 5 research questions, che dovrebbero colmare i limiti dei precedenti lavori e, soprattutto, quantificare lo stato dell’arte a livello Italiano della conoscenza e dell’adozione delle tecnologie digitali sopra citate.

I RISULTATI

Il campione definitivo della ricerca è costituito da 70 aziende manifatturiere, che rispettano il criterio fondamentale relativo alla presenza di attività produttive in Italia. Una prima segmentazione può essere realizzata in funzione delle dimensioni aziendali; al riguardo, il campione appare sufficientemente eterogeneo.

Vediamo di seguito quali sono i risultati della ricerca (in sintesi).

RQ1. QUALI CONOSCENZE HANNO LE AZIENDE DI QUESTE TECNOLOGIE?

Le aziende hanno una conoscenza (molto) limitata delle tecnologie indagate. Solo la Stampa 3D risulta essere nota a più della metà del campione (61%); l’Internet delle Cose raggiunge il 44%, mentre le altre tecnologie non superano la soglia del 40% di livello di conoscenza. Mediamente, il livello di conoscenza è superficiale: solo la Stampa 3D è nota in modo approfondito a più del 10% del campione.

Lo scenario non è quindi particolarmente positivo.

Anche l’Internet delle Cose, posizionato da Gartner in corrispondenza del picco di inflazione mediatica, risulta non avere ancora fatto presa nel mondo manifatturiero: solo il 44% delle aziende ha approfondito (parzialmente) le sue applicazioni, ma solamente il 5% ne ha una conoscenza approfondita. Considerando che il paradigma IoT si basa (anche) sull’utilizzo intelligente di soluzioni non necessariamente recenti (come per esempio l’uso della tecnologia RFID), una incidenza % così ridotta è piuttosto significativa della limitata rilevanza attribuita al tema da parte del campione intervistato. Per le altre tecnologie il livello di conoscenza è ancora più basso, con picchi di “non conoscenza” che arrivano anche sino ad oltre l’80% per le Nanotecnologie.

RQ2. QUANTE AZIENDE SI STANNO MUOVENDO, E COME?

Il 30% delle aziende ha svolto / sta svolgendo dei progetti di miglioramento volti ad implementare almeno una delle tecnologie investigate. La Stampa 3D emerge rispetto alle altre, essendo già utilizzata dal 21% del campione, con una significativa quota di aziende che hanno avviato una fase di studio (29%).

Le aree aziendali legate allo sviluppo di nuovi prodotti (R&S e Produzione) sono quelle maggiormente coinvolte, tendenzialmente abilitate dall’IT.

La maggior parte delle aziende del campione non utilizza queste tecnologie, e non sembra nemmeno intenzionata / pronta a farlo nel breve periodo. In accordo con la soglia stabilita Gartner (20% di applicazioni), possiamo dire che la Stampa 3D è l’unica tecnologia già ad oggi mainstream tra quelle analizzate. I sistemi di Social Manufacturing e di Robotica Avanzata raggiungono la soglia dell’11% del campione, mentre le restanti tecnologie non superano il 4%, a testimonianza di una sostanziale nonapplicazione. Tra le tecnologie oggi meno impiegate, solo la Realtà Aumentata si segnala con un 11% di studi preliminari in corso, che presumibilmente si trasformeranno in applicazioni concrete nei prossimi mesi / anni. Segnale del fatto che oggi la tecnologia non è ancora completamente matura per delle applicazioni industriali, ma c’è del concreto interesse, che presumibilmente ne stimolerà / accelererà lo sviluppo.

Ma quali sono le aree aziendali coinvolte ed impattate nel/dal processo di valutazione ed implementazione di queste tecnologie?

- Ricerca & Sviluppo, Produzione e Marketing sono le aree funzionali che compongono la spina dorsale dei processi di realizzazione e vendita dei prodotti: non a caso risultano essere quelle maggiormente coinvolte

- La funzione dei Sistemi Informativi è quella di abilitare l’utilizzo di queste nuove tecnologie. L’IT ha (o dovrebbe avere) il compito di far dialogare i nuovi sistemi tecnologici con l’infrastruttura informativa preesistente in azienda, eventualmente adattandola

- Alcune aree di supporto, come l’Amministrazione, gli Acquisti e le Risorse umane sono poco coinvolte

- Le aree di Logistica e Service appaiono meno coinvolte di quanto ci si potrebbe aspettare.

RQ3. CHE BENEFICI STANNO OTTENENDO?

I benefici attesi sono del tutto coerenti con le necessità imposte alle aziende dal nuovo scenario competitivo, che richiede una maggiore rapidità nel rispondere alle esigenze dei clienti, orientati a ricevere prodotti/soluzioni sempre più personalizzati e di qualità elevata.

Appaiono invece meno rilevanti per le imprese i benefici legati alla riduzione dei costi e ad una maggiore produttività, a dimostrazione della transizione in essere tra il paradigma della produzione di massa verso quello della personalizzazione di massa. In altre parole, la riduzione dei costi aziendali, pur rimanendo obiettivo prioritario, non è (e non deve essere) più l’unica leva per la valutazione degli investimenti da sostenere e delle strategie da adottare.

In certi casi, meglio sopportare (piccole) inefficienze di costo pur di accaparrarsi nuovi clienti grazie al soddisfacimento di esigenze specifiche[7].

Per poter arrivare a queste conclusioni, per ognuna delle tecnologie indagate è stata proposta alle aziende intervistate una lista di benefici ottenibili, con l’obiettivo di valutare nel dettaglio i vantaggi operativi peculiari di ciascuna. Per fornire una visione più aggregata, tali benefici possono essere ricondotti a 5 macro-categorie: Qualità & servizio (sviluppare prodotti con funzionalità incrementate oppure offrire una personalizzazione molto spinta del prodotto), Reattività (intervenire sul processo di sviluppo e realizzazione dei prodotti, riducendone il tempo di esecuzione), Efficienza (contenere i costi), Controllo & affidabilità (conoscere sempre come stanno procedendo le proprie attività produttive ed i prodotti venduti al cliente), ed infine Flessibilità (garantire la convenienza economica della produzione anche in piccoli lotti). Infine, per ogni tecnologia è stato possibile selezionare i benefici più significativi dichiarati dalle imprese e classificarli all’interno delle 5 categorie sopra descritte, al fine di identificare quali fossero quelli prioritariamente perseguiti.

Rivolgendo la stessa domanda alle sole imprese che hanno effettivamente implementato le tecnologie, è possibile rilevare la presenza di un gap tra i benefici attesi e quelli effettivamente ottenuti. Con specifico riferimento alle tecnologie più utilizzate, laddove cioè esiste una significatività statistica del dato, emerge che i benefici raggiunti risultano mediamente superiori a quelli attesi.

RQ4. QUALI OSTACOLI STANNO INCONTRANDO?

A cosa si deve il numero molto limitato di aziende che stanno utilizzando le tecnologie digitali (cfr. RQ2), anche a fronte di benefici potenzialmente interessanti (cfr. RQ3)? Il fattore ostativo principale alla diffusione delle nuove tecnologie è l’assenza di figure professionali specializzate. L’investimento in attrezzature HW e SW, pur essendo rilevante, non assume lo stesso peso specifico e si posiziona al secondo posto della graduatoria. Peraltro, le aziende che stanno già implementando le tecnologie, lo considerano ancora meno impattante. Non appaiono invece ostacoli il grado di maturazione delle tecnologie e la disponibilità di provider a cui affidarsi.

Acquisire / formare competenze adeguate è quindi un reale problema per le imprese, che faticano a disporre di risorse abili a guidare il cambiamento generato dall’impiego delle tecnologie digitali. Più nel dettaglio, le aziende che stanno già implementando queste tecnologie al proprio interno (colonna grigia) manifestano una criticità ancora più intensa. Un problema in un certo senso fisiologico con specifico riferimento alle risorse interne, che potrebbero essere entrate in azienda prima ancora che queste tecnologie venissero alla luce. Ben più grave il fatto che si fatichi a trovare queste competenze anche all’esterno. Su questo fronte, esiste certamente un (cronico) problema di lentezza nell’adeguamento dei programmi formativi del sistema scolastico italiano, che presumibilmente ancora non ha compreso (sino in fondo) l’impatto che queste tecnologie potranno avere nell’industria, Italiana e non. Non è un caso che nel primo trimestre 2015 le richieste di competenze inerenti la Stampa 3D siano cresciute del 60% rispetto allo stesso periodo del 2014, ed il comparto più interessato sia proprio quello manifatturiero[8], alla ricerca di figure in grado di “portare” la tecnologia in azienda. La crucialità del tema delle competenze viene sottolineato anche da Martin Hirt and Paul Willmott nel loro lavoro “Digital capabilities are now a prerequisite to compete in the logn term”. Tanto più le aziende intendono diventare “digitali”, tanto più si scontrano con la mancanza di competenze interne in grado di guidare questo cambiamento. È quindi fondamentale ricercare all’esterno queste risorse.

RQ5. È DAVVERO UNA RIVOLUZIONE DEMOCRATICA E TRASVERSALE?

Per rispondere a questa domanda sono stati definiti due indicatori sintetici in grado di quantificare la propensione innovativa delle aziende:

- il Digital Innovation Index (DII). Tale indicatore viene misurato per ogni singola azienda e tecnologia, considerando due differenti grandezze: da un lato la “conoscenza mirata” (incrocio tra conoscenza e rilevanza) che l’impresa ha della tecnologia in esame, e dell’altro, lo stadio implementativo raggiunto.

- L’Overall Digital Innovation Index (ODII), evoluzione del precedente DII. Questo accorpa in un solo valore numerico la propensione innovativa globale di un’azienda, in relazione alla sua posizione nei confronti della totalità delle tecnologie indagate.

Con questi due indicatori, è stato possibile operare considerazioni quantitative in merito alla democraticità della rivoluzione, ovvero alla possibilità che tutte le aziende, indipendentemente dalle dimensioni, possano parteciparvi: anche le piccole imprese possono accedere a queste tecnologie, in quanto le soluzioni offerte sono scalabili e parametrizzabili in funzione delle specifiche esigenze.

La distribuzione dei valori di DII per tecnologia permette di ricavare un primo elemento a supporto della tesi di rivoluzione democratica.

Il valore medio del DII , definisce quanto le aziende del campione siano propense ad innovare con riferimento ad una singola tecnologia. L’indice assume una significativa variabilità in funzione della tecnologia. Oltre alla rappresentazione del valore medio del DII per tecnologia, vengono rappresentati dei box bianchi in cui viene riportata la classe di aziende maggioritaria che manifesta un DII superiore alla media. Neanche troppo sorprendentemente, per tecnologie quali Stampa 3D, Social Manufacturing, Internet delle Cose e Realtà Virtuale, sono le SME a farla da padrone, mentre per Realtà Aumentata, Sistemi esperti & Robotica e Nanotecnologie, prevalgono aziende di più grandi dimensioni.

L’analisi del secondo indice ODII può aiutare ad andare più a fondo di queste considerazioni preliminari. La maggioranza delle aziende del campione, circa l’80%, non raggiunge un valore di ODII superiore a 2 , in piena coerenza con i bassi valori di conoscenza e utilizzo di tutte queste tecnologie.

Circa il 15% del campione raggiunge valori compresi tra 2-3, mentre le aziende che si possono considerare davvero trasversalmente all’avanguardia nell’applicazione di queste tecnologie sono molto poche (meno del 10% del campione). Tendenzialmente, queste ultime sono aziende globali di grandi dimensioni, che operano in diversi comparti manifatturieri e che quindi hanno esigenze tecnologiche variegate.

Segmentando i valori assunti da questo indice nelle 3 classi relative alle dimensioni aziendali, si ottengono informazioni utili per approfondire ulteriormente il tema della democraticità della rivoluzione.

Si può notare che il valore medio tende si a crescere con le dimensioni aziendali (da 1,65 per SME, fino a 1,96 per Very Large), ma con una tendenza non troppo marcata, all’incirca del 15%.

Mettendo assieme le diverse analisi, si può quindi affermare che le piccole e medie imprese non sono escluse a priori dal processo di rivoluzione in corso. Sebbene le aziende di grandi dimensioni possano disporre di maggiori risorse da dedicare all’analisi e implementazione di queste tecnologie, spesso rimangono prigioniere di processi decisionali lunghi e farraginosi; al contrario le SME, pur disponendo di meno risorse, possono godere di maggiore flessibilità e reattività. Il fatto che anche le PMI possano accedere a questa rivoluzione è fondamentale per un paese come l’Italia, in cui il 95% delle aziende ha meno di 50 addetti e un fatturato inferiore ai 10 milioni di euro. Peraltro, ad onore del vero, la capacità di innovare (i prodotti, in particolare) è sempre stata una peculiarità delle nostre imprese, anche di quelle di piccole e medie dimensioni. Ad affermarlo è (anche) lo studio “Pmi e la sfida della qualità”, curato da Fondazione Symbola e CNA[9], secondo cui l’Italia è il secondo Paese in Europa per numero di aziende (65.481) che negli ultimi tre anni hanno introdotto innovazioni (di processo o di prodotto). Di queste, più dell’80% ha meno di 50 dipendenti, e contribuisce per oltre il 22% al valore aggiunto complessivo prodotto dalle SME europee.

Serve però un adeguato supporto anche dalle istituzioni, magari seguendo l’esempio di altri governi che si sono mossi.

Gli USA nel 2013 (State of the Union address) hanno dichiarato che la Stampa 3D rappresenta un elemento rivoluzionario per l’industria, e per questo motivo hanno stanziato 200 milioni di dollari per favorirne la diffusione[10] .

In modo del tutto simile, anche la Gran Bretagna ha stanziato circa 200 milioni di sterline per lo sviluppo di queste nuove tecnologie, prevedendo piani di formazione ad hoc per formare tecnici e ricercatori con competenze specifiche[11].

Grande interesse ha suscitato anche la manovra del governo sud coreano, il quale ha previsto un programma completo di formazione delle nuove generazioni sulla stampa 3D, che in pochi anni sarà capace di fornire figure professionali ad hoc, coinvolgendo più di 1.600 istituti di formazione del territorio.

Tale piano di sviluppo, con orizzonte decennale e budget di 26 milioni di dollari[12] per il solo acquisto delle stampanti, è stato lanciato a seguito della presa di coscienza delle reali necessità delle imprese, direttamente intervistate dal governo per identificarne i bisogni primari.

NOTE

- The Third Industrial Revolution, The Economist (Settembre 2012).

- The next big thing, Scientific American (Maggio 2013).

- Disruptive technologies: advances that will transform life, business, and the global economy, McKinsey Global Institute (Maggio 2013).

- Hype Cycle for Emerging Technologies, Gartner. (Luglio 2013/2014)

- Industry 4.0. The future of productivity and growth in manufacturing industries, BCG (Aprile 2015).

- Sebbene il titolo della ricerca sia “The Digital Manufacturing Revolution”, è bene sottolineare che il termine “manufacturing” non sia inteso come “inerente i processi prettamente produttivi”. Il termine manufacturing viene in questo caso utilizzato in senso ampio, visto che l’obiettivo della ricerca è quello di indagare l’impatto delle tecnologie digitali su tutti i processi aziendali, siano essi primari (acquisti, logistica, produzione, post-vendita), piuttosto che di supporto (pianificazione, amministrazione, risorse umane, sistemi informativi).

- 3D Printing Talent Needed in Education and Manufacturing – Wanted Analytics – Febbraio 2015.

- The proximity paradox: balancing auto-suppliers’ manufacturing networks – Boston Consulting Group – Marzo 2015.

- Pmi e la sfida della qualità – Fondazione Symbola & CNA – Aprile 2015

- Obama’s 3D Printing Plans to Up US Manufacturing Take Shape – www.3dprintingindustry.com – Maggio 2013

- UK Chancellor Osborne: 3D Printing is ‘A Technology Which Could Revolutionise Everything – www.3dprintingindustry.com – Maggio 2014

- South Korea Is Planning on Growth. With a 10 Year Roadmap – www.3dprintingindustry.com – Luglio 2014

A cura di Andrea Bacchetti, Massimo Zanardini (massimo.zanar dini@unibs.it), Laboratorio Research & Innovation for Smart Enterprises, Università degli Studi di Brescia

Articolo pubblicato sulla rivista Leadership & Management – Maggio/Giugno 2015